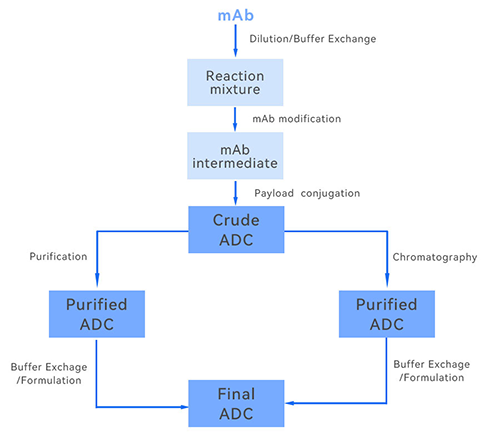

在现代生物医药产业中,抗体-药物偶联物(ADC)和单克隆抗体药物因其高度的靶向性、卓越的疗效以及在治疗多种疾病方面的巨大潜力,已成为药物研发和应用的热点。然而,这些复杂药物的生产离不开先进的设备支持,其中生物反应器和切向流过滤系统(TFF)在其中扮演着至关重要的角色。本文将综合介绍这两种设备在抗体药物生产中的应用及其协同作用。

-

一、生物反应器——细胞培养的“生命摇篮”

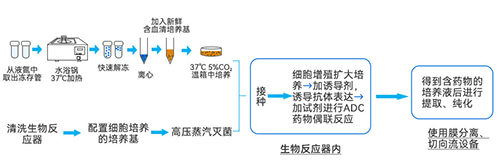

生物反应器是细胞培养的核心设备,为细胞提供一个稳定、可控的生长环境,促进其生长和抗体的合成。对于单克隆抗体药物生产来说,生物反应器主要负责在无菌条件下大规模培养表达抗体的细胞株,如CHO细胞等。而对于ADC的生产,生物反应器则需要同时满足抗体和药物连接子(如小分子毒素等)的生产需求,为后续的偶联反应提供高质量的原材料。

精确的环境控制

1. 温度控制

培养过程中,合适的温度(通常为 37°C)对于维持细胞的正常代谢和生长速率至关重要。同样,在抗体生产阶段,温度的微小波动就可能会影响细胞内酶的活性,进而改变细胞代谢途径和抗体合成速度。对于 ADC 药物中的抗体成分,稳定的温度有助于确保其正确的折叠和糖基化等翻译后修饰过程,因为这些修饰过程对温度有严格的要求,合适的温度可以提高抗体的质量和活性,为后续与药物连接子的偶联提供高质量的抗体原料。

霍尔斯生物反应器采用电加热、盘管换热(亦可选择夹套控温),再结合精密的温度传感器和控制器,能够将罐内温度精确控制在细胞生长所需的温度内。

2. pH值调节

细胞在生长和代谢过程中会产生酸性或碱性物质,如乳酸和氨等,根据细胞株的需求,生物反应器要将培养液的 pH 值维持在适合细胞生长的范围内(一般为 7.2 - 7.4)。在 ADC 药物制备的偶联反应阶段,pH 值会影响药物连接子与抗体的结合效率和选择性,不合适的 pH 值可能导致偶联不均一,产生质量不佳的 ADC 药物产品。

通过 pH 监测系统密切监测 pH 值的变化,并通过自动控制系统及时添加酸或碱溶液进行调节,也可以选择利用 CO₂通气量和酸碱液的添加进行控制。

*点击下方链接可以查看往期内容

精确的环境控制

1. 温度控制

培养过程中,合适的温度(通常为 37°C)对于维持细胞的正常代谢和生长速率至关重要。同样,在抗体生产阶段,温度的微小波动就可能会影响细胞内酶的活性,进而改变细胞代谢途径和抗体合成速度。对于 ADC 药物中的抗体成分,稳定的温度有助于确保其正确的折叠和糖基化等翻译后修饰过程,因为这些修饰过程对温度有严格的要求,合适的温度可以提高抗体的质量和活性,为后续与药物连接子的偶联提供高质量的抗体原料。

霍尔斯生物反应器采用电加热、盘管换热(亦可选择夹套控温),再结合精密的温度传感器和控制器,能够将罐内温度精确控制在细胞生长所需的温度内。

2. pH值调节

细胞在生长和代谢过程中会产生酸性或碱性物质,如乳酸和氨等,根据细胞株的需求,生物反应器要将培养液的 pH 值维持在适合细胞生长的范围内(一般为 7.2 - 7.4)。在 ADC 药物制备的偶联反应阶段,pH 值会影响药物连接子与抗体的结合效率和选择性,不合适的 pH 值可能导致偶联不均一,产生质量不佳的 ADC 药物产品。

通过 pH 监测系统密切监测 pH 值的变化,并通过自动控制系统及时添加酸或碱溶液进行调节,也可以选择利用 CO₂通气量和酸碱液的添加进行控制。

*点击下方链接可以查看往期内容

3. DO(溶解氧)浓度管理

充足的氧气供应对细胞生长和抗体产生至关重要。生物反应器通过调整通气量、搅拌转速和氧气浓度等参数,自动控制发酵罐内的溶解氧浓度,以满足细胞的需氧量。合适的溶解氧水平可以影响细胞的代谢状态,进而影响抗体的糖基化水平,对ADC药物的活性、稳定性和体内药代动力学特性产生重要影响。

4. 细胞生长过程监测

充足的氧气供应对细胞生长和抗体产生至关重要。生物反应器通过调整通气量、搅拌转速和氧气浓度等参数,自动控制发酵罐内的溶解氧浓度,以满足细胞的需氧量。合适的溶解氧水平可以影响细胞的代谢状态,进而影响抗体的糖基化水平,对ADC药物的活性、稳定性和体内药代动力学特性产生重要影响。

4. 细胞生长过程监测

活细胞密度:整个培养过程中,需要定期从生物反应器中取出少量样品,监测细胞的生长状态,根据生长情况判断是否调整培养条件,以确保细胞处于最佳的生长和生产状态。也可以选择装配上实时检测活细胞密度传感器,节省人力、时间以及提高生产率。

消泡系统:细胞培养过程中,由于通气和搅拌等操作可能会产生泡沫。霍尔斯发酵罐设有消泡装置,如机械消泡桨或自动添加消泡剂。

ORP、在线OD、尾气分析(包括OUR、CER、RQ等)等传感器的配置,可以让细胞的生长状态一直处于监控下。

-

二、切向流过滤系统(TFF)——抗体纯化的“高效引擎”

切向流过滤系统(TFF)是一种基于膜分离技术的设备,通过膜的选择性透过特性,实现样品的浓缩、纯化、脱盐、缓冲液置换等功能,在抗体药物的下游处理过程中发挥着关键作用。

1. 抗体的浓缩与脱盐

在抗体药物生产中,抗体的浓度往往较低,需要经过浓缩以提高其浓度,以满足后续工艺和质量控制的需求。切向流过滤系统通过选择适当的孔径的膜,可以有效截留抗体大分子,让小分子杂质和水通过膜,从而实现抗体的浓缩。同时,在浓缩过程中,还可以将抗体溶液中的盐分和缓冲成分去除,达到脱盐的效果,为后续的偶联反应或其他工艺步骤提供纯净的抗体原料。

2. 产物的纯化

对于ADC的生产,在偶联反应后,切向流过滤系统可以进一步发挥其纯化作用。通过选择不同孔径的滤膜,TFF技术可以去除未反应的抗体和小分子药物,实现ADC与游离毒素或抗体的分离。这一过程对于提高ADC产品的纯度和质量具有重要意义,确保最终药物产品的结构完整性和药效特性。

3. 缓冲液置换

在药物制剂阶段,切向流过滤系统还可以用于更换制剂中的缓冲液。通过TFF技术,将药物溶液中的原有缓冲液置换为更有利于实现储存稳定性的液体,从而确保药物的稳定性和活性。

在抗体药物生产中,抗体的浓度往往较低,需要经过浓缩以提高其浓度,以满足后续工艺和质量控制的需求。切向流过滤系统通过选择适当的孔径的膜,可以有效截留抗体大分子,让小分子杂质和水通过膜,从而实现抗体的浓缩。同时,在浓缩过程中,还可以将抗体溶液中的盐分和缓冲成分去除,达到脱盐的效果,为后续的偶联反应或其他工艺步骤提供纯净的抗体原料。

2. 产物的纯化

对于ADC的生产,在偶联反应后,切向流过滤系统可以进一步发挥其纯化作用。通过选择不同孔径的滤膜,TFF技术可以去除未反应的抗体和小分子药物,实现ADC与游离毒素或抗体的分离。这一过程对于提高ADC产品的纯度和质量具有重要意义,确保最终药物产品的结构完整性和药效特性。

3. 缓冲液置换

在药物制剂阶段,切向流过滤系统还可以用于更换制剂中的缓冲液。通过TFF技术,将药物溶液中的原有缓冲液置换为更有利于实现储存稳定性的液体,从而确保药物的稳定性和活性。

-

三、协同作用:打造高效抗体药物生产链

生物反应器和切向流过滤系统在抗体药物生产中相互配合,共同构建了一个高效、稳定的生产链。生物反应器负责在上游进行细胞培养和抗体的初始合成,为抗体药物的生产提供基础。通过其精确的环境控制和良好的混合传质效果,确保了高质量抗体的规模化生产,满足了后续工艺对抗体质量和产量的需求。

与此同时,切向流过滤系统在下游处理过程中不仅能够对抗体进行高效的浓缩纯化,提高抗体的纯度和质量,还能够进行缓冲液的置换,优化药物制剂的稳定性和活性。这一过程为抗体药物的最终成型奠定了坚实的基础,确保了药物产品的性能和安全性。

与此同时,切向流过滤系统在下游处理过程中不仅能够对抗体进行高效的浓缩纯化,提高抗体的纯度和质量,还能够进行缓冲液的置换,优化药物制剂的稳定性和活性。这一过程为抗体药物的最终成型奠定了坚实的基础,确保了药物产品的性能和安全性。

通过两者的协同作用,从细胞培养到抗体的收获、纯化,再到最终的制剂成型,生物反应器和切向流过滤系统共同保障了抗体药物生产的高效性、稳定性和质量可控性,推动了抗体-药物偶联物和单克隆抗体药物的发展和应用,为人类健康事业做出了重要贡献。

本站是霍尔斯(HOLVES)品牌网站https://www.bjholves.com.cn/,提供不同类型的行业资讯、技术知识、解决方案,我们研发和生产了多款新型实验室发酵罐、生物反应器、切向流超滤等设备,满足从实验到工业生产等各个需求环节,欢迎您垂询。